ریخته گری چدن

ریخته گری چدن چیست و روشهای ریخته گری چدن چگونه است؟

ریخته گری چدن یکی از روشهای ساخت فرم دهی فلزات در ابعاد، شکل و اندازه موردنظر است. از گذشته تا به امروز برای ساخت قطعههای فلزی، مواد و فلزات مذاب (آلومینیوم، آهن، چدن و …) را به داخل قالبهای مخصوص میریزند. به زبان ساده عملیات حاصل تزریق مواد مذاب در قالب، شکل گیری و سخت شدن آن را ریخته گری میگویند.

قالبهای ریخته گری عموماً از جنس ماسه و خاک رس و فلز هستند. در این نوشته به توضیحاتی در مورد ریخته گری چدن و روشهای انجام آن خواهیم پرداخت.

چدن از ترکیب ۳ عنصر اصلی آهن، کربن و سیلیسیم تشکیلشده است. برای تولید قطعات فلزی فرم دار از ریخته گری چدن استفاده میکنند. با توجه به اینکه دمای ذوب چدن بیشتر از دمای ذوب آهن است، شرکتهای ریخته گری از ماسههایی استفاده میکنند که مقاومت بیشتری در برابر حرارت بالا داشته باشند.

ماسههایی که درگذشته استفاده میشد ماسههای بادی کنار دریا یا ماسههای ته رودخانهها بودند؛ اما امروزه با روشهای جدید ماسههایی تولید میکنند که مقاومت آن نسبت به حرارت بالا است. این ماسهها به نام ماسه CO2 شناخته میشوند که یکی از ترکیبات اصلی آن چسب سیلیکات است. ترکیب ماسه و چسب سیلیکات و گاز CO2 یک قالب مقاومت و محکم خواهد بود.

ریخته گری چدن به روش داکتیل یا چدن نشکن

برای داکتیل سازی یا همان نشکن سازی از موادی استفاده میکنند که به آن نشکن ساز یا منیزیم میگویند. چدن نشکن از اضافه کردن عناصر منیزیم و سریم به مذاب چدن خاکستری به دست میآید. منیزیم ساختار چدن را تغییر میدهد آن را کروی میکند و درنهایت ساختار شکنندگی چدن را از بین میبرد، استحکام به کشش و خم آن را بیشتر میکند به همین دلیل از چدن داکتیل بیشتر استفاده میشود.کروی بودن گرافیتها، باعث افزایش استحکام و چقرمگی در مقایسه با چدنهای خاکستری میشود.

قالب گیری به روش ماسه CO2

در این روش از ماسه سیلیسی استفاده میشود و چسب مورداستفاده در این روش چسب سیلیکات سدیم هست. این چسب با دمش گاز CO2 ایجاد سیلیس کرده که موجب چسبیدن ذرات ماسه به هم میشود. این روش دارای دقت ابعادی بالاتر و تراشکاری کمتر و عدم نیاز به درجه در مرحله ریخته گری هست.

وقتی قالب از آن خارج شود شکل همان قالب روی ماسه ایجاد میشود این روش در چهارچوبی قرار دارد به نام درجه که این درجه بیشتر در ریخته گری ماسهای بیشتر استفاده میشود.

قالب گیری به روش ماهیچه

ماهیچه جز مستقلی از یک قالب است بهعنوانمثال در قطعات توخالی، نقش ماهیچهها ایجاد محفظههای داخلی اصلی در قطعه است. همچنین در قطعاتی که زائدههای خارجی آنها در یک سطح قرار ندارند، از ماهیچه بهجای قطعات آزاد مدل استفاده میشود.

در قطعاتی با اشکال پیچیده و در مواردی که استحکام زیاد قالب موردنظر باشد، از ماهیچه بهعنوان قسمتی از قالب یا تمام آن استفاده میشود. اگر قالب ماهیچه پیچیده باشد و امکان کوبیدن ماسه به روش دستی وجود نداشته باشد، ماسه به فشار باد و در حالت دمش به داخل قالب تزریق میشود. سپس تحت فشار و گرما به یک قطعه ماسهای محکم تبدیل میشود.

چدن خاکستری چیست؟

ساختار چدن خاکستری بهصورت خشتی است. این نوع چدن سختی و استحکام بالایی دارد و دارای قابلیت ماشین کاری خوب است و همچنین خاصیت الاستیک و جذب ارتعاش بالایی دارد.

معمولاً استحکام و سختی این نوع آلیاژها بستگی به ترکیب شیمیایی آنها دارد. معمولاً چدنهای هیپو دارای استحکام و سختی پایینتری هستند و از مقاومت به ضربه بالاتری برخوردار هستند اما چدنهای هیپر دارای گرافیتهای درشت و غیریکنواخت و دارای سختی بیشتری هستند.

چدن خاکستری در مقابل فشار و فرسودگی مقاوم است ولی قابلیت چکش خوری ندارد. قابلیت ریخته گری چدن خاکستری بالا است و دمای ذوب آن ۱۲۵۰ درجه سانتیگراد است.

یکی از مهمترین موارد استفاده از چدن در بخشهایی است که در معرض حرارت هستند. از چدن خاکستری برای تولید قطعات موتور ماشین، سر سیلندر، کاسه چرخ و … استفاده میکنند.

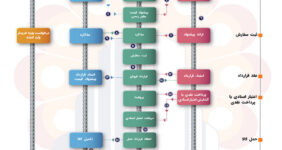

مراحل ریخته گری چدن خاکستری و چدن داکتیل چیست؟

ریخته گری چدن مراحل مختلفی دارد. شناخت دقیق مراحل ریخته گری به درک بهتر از چگونگی اجرای این کار کمک میکند. مرحله اول برای ریخته گری چدن، ساخت قالب اصلی است. قالب ریخته گری معمولاً از قالبهای آلومینیومی ساخته میشود. آلومینیوم به دلیل سبک بودن و براده برداری آسان گزینه خوبی برای ساخت قالب ریخته گری است.

طراحی قالب اصلی ریخته گری چدن

شرکتهای تولیدکننده قطعه موردنظر را به طراح قالب سفارش میدهد و طرح با دستگاه سی ان سی به قالب نهایی تبدیل میشود. بعد از طی مراحلی بر اساس آن قالب، یک قالب دیگری ساخته میشود که به آن درجه میگویند. درجه قالب، فلزی است که قالب اصلی در داخل آن قرار میگیرد.

ساخت درجه ریخته گری فلزات

درواقع درجه یک چهار کلاف فلزی است که قالب اصلی را در بر میگیرد. بسته به مقدار ماسه و آن ارتفاع اندازهای که دارد که درجه را میسازند. درجه در دو مدل ساخته میشود. در جه را هم میتوان بهصورت آلومینیوم و فولاد یا آهن و جوشکاری شده بر اساس قالب ساخت. بعد از ساخت درجه ریخته گری، قالب اصلی را در داخل درجه قرار میدهند تا قالب گیری با استفاده از ماسه شروع شود.

قالب گیری بهوسیله ماسه ریخته گری

در قالب گیری درجه، ماسههای CO2 را طوری میریزند که کل قالب را پوشش دهد. بعد از ماسه CO2، ماسههای بادی را میریزند که هم ماسه CO2 زیاد ضخیم نشود و تخریب کردن آن راحت باشد و هم هزینه کمتری را در بر داشته باشد.

در مرحله بعد ماسه را با کوبه میکوبند تا فشرده شود. پس از کوبیده شدن دستی ماسه، نوبت به تزریق گاز CO2 است تا ماسه سفت و محکم شود.

در روش ماسه CO2 سوراخهایی در داخل ماسه ایجاد میشود و گاز به داخل این سوراخهای تزریق میشود. پس از تزریق گاز به داخل ماسه، قالب محکم میشود

مرحله ذوب چدن داکتیل

مرحله بعد جمعآوری ضایعات بلوک و آهن و انتقال آن به کوره است. پس از بالا بردن دمای کوره، ضایعات آهنی و چدنی شروع به ذوب شدن میکنند. چدن در دمای ۱۲۰۰ درجه سانتیگراد ذوب میشود؛ اما معمولاً کارخانههای ریخته گری دمای ذوب را تا ۱۴۰۰ درجه سانتیگراد هم میرسانند. تنظیم دمای ذوب بستگی به مواد داخل کوره دارد. در زمان ذوب مواد، اپراتور برای ایجاد چدن، سیلیس و کربن را با توجه به استانداردهایی به کوره اضافه میکند. بهعنوانمثال برای ۱۰۰ کیلو مواد، ۲ درصد کربن، ۴% سیلیس یا برعکس که بستگی به مواد و فرآیند دارد.

برخی شرکتها مواد ذوب شده را به شمشهای چدنی (برای ذوب دوباره) تبدیل میکنند. البته بیشتر کارخانههای ریخته گری چدن مذاب را مستقیماً به قالبهای از پیش آماده شده منتقل میکنند.

مواد مذاب توسط پاتیلهای کوچک از پاتیل اصلی کوره به درجه منتقل میشود.

جداسازی قالب ریخته گری

پس از سخت شدن مواد مذاب در داخل قالب، حالا نوبت به جداسازی قالب است. برای جدا کردن درجه از قالب اصلی مراحل مختلفی وجود دارد. این کار را هم میتوان بهصورت دستی و هم با استفاده از دستگاه ویبراتور انجام داد. در روش دستی، با نیروی دست قالب از درجه جدا میشود و در روش مکانیکی، با استفاده از لرزش دستگاه ویبراتور، قالب را از درجه جدا میکنند.

مراحل پایانی ریخته گری چدن

پس از جداسازی قطعه ریخته گری شده از قالب ماسهای، با استفاده از دستگاه شات بلاست کاملاً تمیز و یکنواخت میگردد.

مطالب مرتبط

آینده هوش مصنوعی در صنعت فولاد

۲۶ اردیبهشت ۱۴۰۳

صفر تا صد صادرات آهن و فولاد-اینفوگرافیک

۱۷ خرداد ۱۴۰۰

جریان تولید فولاد-اینفوگرافیک

۱۷ خرداد ۱۴۰۰

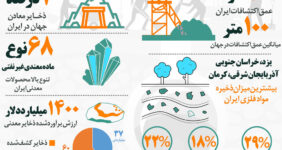

معدن، گنج پنهان ایران-اینفوگرافیگ

۱۷ خرداد ۱۴۰۰

چرا مس؟-اینفوگرافیک

۱۷ خرداد ۱۴۰۰