مقایسه کوره ها

مقایسه بین کوره قوس الکتریکی و کوره ذوب القایی در تولید فولاد

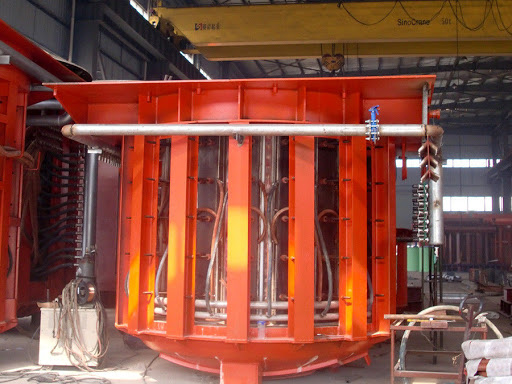

کوره ذوب القاییIMF

با فرکانس بالا به طور گسترده ای برای تولید فولاد ابزار (فولاد ریخته گری) مورد استفاده قرار می گیرد . ذوب شامل قراضه انتخاب شده با کربن مشخص است . قراضه در محفظه ای استوانه ای از مواد نسوز (بوته) قرار می گیرد که توسط یک سیم پیچ القایی خنک شونده با آب احاطه شده است . جریان متناوب با فرکانس بالا از سیم پیچ عبور می کند و باعث ایجاد میدان مغناطیسی متناوب در داخل مذاب می شود که گرمای شدیدی تولید می کند و همچنین دارای اثر همزنی هم می باشد . نه تنها دستیابی به دمای بالا ممکن است ، بلکه کنترل دقیق دما هم امکان پذیر می باشد …

ظرفیت کوره القایی از کمتر از یک کیلوگرم تا بیست تن متغیر است و از آن برای ذوب کردن چدن و فولاد ،مس آلومینیوم و فلزات گرانبها استفاده می شود . یکی از اشکالات عمده استفاده از کوره القایی در یک کارخانه ریخته گری نبود قابلیت تصفیه آن است ؛ مواد شارژ باید عاری از محصولات اکسیداسیون بوده و ترکیب شناخته شده ای داشته باشند و برخی از عناصر آلیاژی به دلیل اکسیداسیون ممکن است از دست برود (و باید دوباره به مذاب اضافه شوند).

کوره قوس الکتریکی(EAF)

شامل یک حمام بزرگ و کم عمق با لایه نسوز اسیدی یا بازی و الکترودهای کربنی بر بالای بستر ذوب می باشد که می توانند بالا و پایین بروند . جریان الکتریکی از ترانسفورمرها به این الکترود ها وارد می شود . آهک برای حذف ناخالصی ها و تشکیل سرباره به ذوب اضافه می شود . فلزی که مذاب را تشکیل می دهد ، قراضه با ترکیب شناخته شده است . هنگامی که کوره با قراضه شارژ شد ، الکترودها پایین آورده می شوند و جریان الکتریکی برقرار می گردد.سپس الکترودها بالا می روند و قوس الکتریکی از الکترود به فلز برقرار و ذوب شدن آغاز می شود . دما در نزدیکی نوک الکترود به حدود c◦ ۴۱۰۰می رسد که قراضه را ذوب می کند . آهک ، فلوراسپار ، کربن و فروآلیاژها برای اکسیژن زدایی فلز نیز اضافه می شوند .

کوره EAF می تواند برای تولید فولاد های پرآلیاژ ، HSS،فولاد پراستحکام و غیره مورد استفاده قرار گیرد . این امر به دلیل کنترل بیشتری بر ناخالصی و در نتیجه بر فولادسازی امکان پذیر است . در حال حاضر از آن به طور فزاینده ای برای تولید فولاد معمولی استفاده می شود . اندازه EAF ها از محدوده ظرفیت کوچک حدود یک تن برای استفاده در کارخانه های ریخته گری جهت تولید محصولات چدنی ، تا حدود ۴۰۰ تن برای فولادسازی ها دربرمی گیرد (ظرفیت EAFهای مورد استفاده در آزمایشگاه های تحقیقاتی و در دندانپزشکی ممکن است تنها چند ده گرم باشد) . هدف این مقاله مقایسه بین تکنولوژی کوره قوس الکتریکی با تکنولوژی ذوب القایی است .

کوره ذوب القایی

فرایند گرمایش القایی روشی است که در آن مواد هادی برق از طریق جریان گردابی القل شده توسط میدان الکترومغناطیسی متغیر گرم می شوند . اصل کوره گرم کردن القایی شبیه به ترانسفورمر است .

کوره های القایی دارای محدودیت خاص خود می باشند . فرایند القایی مورد استفاده در کارخانه ریخته گری فاقد قابلیت تصفیه مذاب می باشد .

فرکانس عملیات کوره القایی نیز متفاوت است . فرکانس معمولا به مواد مذاب شونده ، ظرفیت کوره و سرعت ذوب لازم بستگی دارد . کوره با فرکانس بالا معمولا شارژ را سریعتر ذوب می کند در حالی که کوره با فرکانس کم تلاطم بیشتری در فلز ایجاد می نماید و قدرتی را که می تواند به کوه اعمال شود کاهش می دهد . کوره القایی در هنگام کار کردن وزوز می کند ، که این صدا می تواند توسط اپراتور برای اطلاع از سطح قدرت کار کوره مورد استفاده قرار گیرد .

از جمله ویژگی های کوره القایی موارد زیر است :

بالاترین پایداری شیمیایی (مذاب)

نسوزندگی بالا

قابل دسترس دز اندازه های مختلف

انواع ظرفیت

کوره قوس الکتریکی

کوره EAF رو ش ساده و مؤثری را برای ذوب گریدهای مختلف قراضه و سپس انجام عملیات تصفیه فلز تا مشخصات مورد نظر فراهم می کند . این کوره برای ساخت انواع فولاد از جمله فولاد های ابزار و فولاد های آلیاژی مفید است . همچنین امکان استفاده از قراضه ارزان را فراهم می کند . مزیت کلیدی ذوب کردن با EAF این است که امکان تصفیه مذاب و همچنین تولید فولاد های کم کربن وجود دارد . کوره EAF عمدتا برای ساخت فولاد مورد استفاده قرار می گیرد و شامل مواردی همچون بدنه نسوز چینی شده و الکترودها می باشد . الکترود ها مقطع گرد دارند و با کوپلینگ رزوه شده به هم متصل می گردند به طوری که با فرسایش یک قطعه الکترود می توان الکترود جدید را به آن اضافه نمود . قوس الکتریکی بین مواد شارژ و الکترود برقرار می شود . شارژ کوره هم توسط جریان الکتریکی عبوری از شارژ و هم توسط انرژی تابشی ساطح ساطح شده از قوس گرم می شود .الکترود ها توسط سیستم موقعیت یابی خودکار بالا و پایین می روند .برای موقعیت یابی ، از وینچ بالابر برقی یا سیلندرهای هیدرولیک استفاده می شود . سیستم تنظیم ، جریان برق ورودی تقریبا ثابت در طی ذوب کردن شارژ را حفظ می کند حتی اگر قراضه زیر الکترودها در هنگامی که ذوب می شود جابجا شود . از دکل بازوی نگهدارنده الکترودها برای انتقال جریان برق به الکترودها استفاده می شود .

ترانسفورمر برای محافظت از حرارت کوره در یک اتاق نصب می شود . بدنه نسوز چینی شده هم با سقف قابل جابجایی از سیستم برق جدا شده است .

پایین کوره ، با آجرهای نسوز و مواد نسوز بی شکل پوشیده شده است . کوره بر روی یک سکوی کج کردن ساخته شده است به طوری که فولاد مذاب را می توان به درون ظرف دیگری (پاتیل) برای انتقال به فرایند بعدی ریخت . برای جلوگیری از آلایندگی فولاد مذاب با نیتروژن و سرباره کوره های مدرن دارای مجرای تخلیه از کف در محل ناودانی تخلیه مذاب می باشند . در برخی از کارخانه های جدید ، از روش های مختلف پیش گرم قراضه به منظور کاهش مصرف برق و افزایش بهره وری استفاده می شود .

عملیات تولید باEAF

کوره با قراضه بارگیری می شود . پس از قرار دادن قراضه در داخل کوره دوباره سقف کوره بسته شده و عملیات ذوب کردن انجام می گیرد . الکترودها بر روی قراضه پایین آمده و قوس زده می شود و سپس الکترودها به لایه قراضه خرد شده در بالای کوره فشار وارد می کنند . ولتاژ انتخابی برای این سطح از عملیات معمولا کم است . ولتاژ پایین سقف و دیوارها را از گرمای بیش از حد و آسیب از قوس محافظت می کند .

پس از رسیدن به پایین کوره ، الکترود ها می توانند کمی بالا آورده شوند و موجب افزایش طول قوس و از این رو بالا بردن توان ذوب کردن گردند . این موضوع به تشکیل حتی سریعتر حوضچه مذاب کمک می کند . کوره های مدرن با برخی ویژگی های اضافی طراحی می شوند . در این کوره ها اکسیژن به داخل قراضه دمیده شده و گاهی اوقات گرمای شیمیایی توسط مشعل های اکسیژن – سوخت نصب شده روی دیوار کوره تامین می شود . هر دو فرایند به ذوب کردن قراضه سرعت می بخشند .

تشکیل سرباره که در سطح فولاد مذاب شناور می شود بخش مهمی از فرآیند ساخت فولاد است . سرباره نه تنها به عنوان پوشش عایق حرارتی عمل می کند ، بلکه فرسایش مواد نسوز را هم کاهش می دهد . مواد نسوز بازی در کوره باعث سرباره پفکی می شود و امکان دستیابی به بازده حرارتی بیشتر و پایداری بهتر قوس و بازدهی الکتریکی را فراهم می کند .

هنگامی که قراضه به طور کامل ذوب شد اغلب سبد دیگری از قراضه به کوره شارژ و ذوب کردن انجام می شود . پس از اینکه شارژ دوم به طور کامل ذوب شد ، عملیات تصفیه برای کنترل و تصحیح ترکیب شیمیایی فولاد انجام می گیرد و فوق گذار از دمای انجماد برای آماده سازی جهت تخلیه کوره به آن داده می شود . هنگامی که دما و ترکیب شیمیایی درست باشد ، با کج کردن ،کوره فولاد به پاتیل پیشگرم شده ای تخلیه می گردد .

کوره هایی با جریان متناوب سه الکترود گرافیتی متحرک دارند . گرم کردن و ذوب فلز توسط انرژی تابشی از برقراری قوس بین الکترودها و فلز انجام می شود و دما در منطقه قوس به c ◦۴۰۰۰ می رسد برقراری یکنواخت قوس با استفاده از حرکت الکترودهای حامل جریان در جهت عمود بر سطح مذاب تنظیم می شود . تنظیم انرژی تابشی توسط کوتاه و بلند کردن طول قوس با حرکت الکترود ها امکان پذیر است .

اصول کنترل

کنترل حرکت الکترود ، به نوبه خود براساس حفظ سطح ثابت امپدانس خارجی قوس الکتریکی می باشد . در طی دهه گذشته ، آنها تحت تغییر بنیادی ناشی از ظهور نسل جدید فنون کامپیوتری در صنعت از قبیل کنترل کننده ها و درایوهای الکتریکی کنترل شده دیجیتال قرار گرفته اند .ولتاژ ترانسفورمر کوره ممکن است در مراحلی از طریق دستگاه تغییر پله قدرت تغییر داده شود . اما به عنوان یک قاعده ، دستگاه تغییر پله قدرت ترانسفورمر در کوره های کوچک در طی فرآیند تکنولوژی مورد استفاده قرار نمی گیرند .

مشکل شکست الکترود در قوس زنی در درایوهای به روز شده الکتریکی به راحتی با تنظیم نقاط تنظیم محدود کننده جریان درحرکت الکترود کنترل شده توسط سیلندرهای هیدرولیکو علائم بار اضافی که به کنترل کننده اصلی برای اطمینان از پاسخ مناسب سیستم منتقل می شود ، حل شده است .

با کمک تجهیزات اتوماسیون مدرن امکان یکپارچه سازی سیستم کنترل در شبکه سطح بالا برای سازمان سیستم های ثبت انواع مختلف ، سیستم های کنترل و یا مدیریت مستندات فراهم می شود . استفاده از EAF ها امکان می دهد تا فولاد را از ۱۰۰% قراضه فلزی ، که معمولا به نام “شارژ آهنی سرد ” شناخته می شود و براین واقعیت تأکید می کند که قراضه خوراک عادی EAF است ، تولید کرد . مزیت اصلی آن کاهش زیاد در انرژی ویژه (انرژی بر واحد وزن) مورد نیاز برای تولید فولاد است .

کوره های EAF می توانند به سرعت شروع به کار کرده و یا متوقف شوند که به کارخانه فولاد امکان تغییر تولید مطابق با تقاضا را می دهد . گرچه EAF های تولید فولاد به طور کلی از آهن قراضه به عنوان ماده خام اولیه خود استفاده می کنند ، چنانچه چدن مذاب خام از کوره بلند و یا آهن اسفنجی از لحاظ اقتصادی در دسترس باشند نیز می توانند به عنوان خوراک EAF مورد استفاده قرار گیرند .

کاربردها

کاربرد کوره قوس الکتریکی شامل موارد زیر است :

تولید بسیاری از گریدهای فولاد .

میلگرد آجدار تقویت کننده بتن ، انواع مقاطع فولاد تجاری از قبیل ناودانی ، میله و تسمه .

گریدهای میله با کیفیت مخصوص مورد استفاده در صنعت خودرو و نفت .

منبع متداول تامین مذاب فولاد برای مینی میل های تولید کننده میله یا نوار ورق .

مقایسه

هنگامی که یک کارخانه ریخته گری / کارخانه ذوب قصد انتخاب از میان یک کوره قوس الکتریکی مدرن و یا کوره ذوب القایی فرکانس متوسط بدون هسته برای عملیات خود را دارد، بحث بر عوامل کلیدی همانند هزینه های انرژی ، مقررات زیست محیطی ، مواد شارژ ، نیروی کار و سطح تولید متمرکز می شود . برای انجام تجزیه و تحلیل مناسب از اینکه بهترین سیستم عملیاتی کدام است ، همه عوامل باید برحسب دلار برتن فولاد مذاب اندازه گیری شده و سپس برای تعیین راهکار ذوب مقرون به صرفه با هم جمع شوند .

این تجزیه و تحلیل عوامل زیر را برای هر دو سیستم مذاب مورد بررسی قرار داده و هزینه بر حسب دلار بر تن فولاد را به آنها تخصص می دهد :

هزینه مواد شارژ / عملیات

هزینه های بهره برداری

هزینه نیروی کار

هزینه های زیست محیطی

تجزیه و تحلیل سرمایه گذاری و نقطه سر به سر .

سپس این عوامل را می توان برای تعیین سیستم ذوبی که برای وضعیت تولید خاص گزینه مقرون به صرفه تر است با هم جمع کرد .

مواد شارژ

تفاوت عمده بین فرآیندهای ذوب مورد مقایسه توانایی آنها در استفاده از مواد شارژ با کیفیت های متفاوت است واکنش های اکسیداسیون و احیا در داخل و بالای منطقه مذاب در طی فولادسازی با قوس الکتریکی رخ می دهند که امکان استفاده از مواد قراضه بسیار اکسید شده و با کیفیت پایین را می دهند . کوره های ذوب القایی به مواد شارژ با کیفیت پایین و آلاینده ها حساس تر هستند که به هزینه های اضافی برای قراضه منجر می شودو اتمسفر احیائی در آنها وجود ندارند وبنابراین اکسید آهن احیا نخواهد شد . این موضوع سبب افزایش تلفات آهن از طریق سرباره می شود . یکی دیگر از تفاوت ها در مواد شارژ بین فرآیندهای ذوب هزینه آلیاژها و مواد افزودنی غیرفلزی است . عملیات کوره القایی از کاربید سیلسیم پرعیار برای تنظیم ترکیب شیمیایی و علاوه بر این از کربن خالص به صورت گرافیت برای کربن دهی استفاده می شود . این افزودنی ها هزینه هایی هستند که برای EAF مورد نیاز نمی باشند .

برق

از آنجا که ورود انرژی الکتریکی بالاتر همراه با جریان بالاتر الکترود است ، بازدهی الکتریکی بالاتر با راکتورها و به واسطه ورود انرژی شیمیایی اضافی (نزدیک به ۳۵% از کل انرژی) توسط مشعل های اکسیژن – سوخت و تزریق کربن ،عملیات EAF نیاز به مصرف انرژی مخصوص کمتر در حدود kwh/ton 420 -380 دارد در حالی که کوره IMF نیاز به مصرف kwh/ton 720 -680 نیاز دارد .

بهره وری

با توجه به ورود انرژی شیمیایی با اکسیژن مافوق صوت و تزریق کربن ، زمان روشن بودن EAF ،کمتر است به طور کلی ، زمان ذوب تا ذوب EAF حدود ۶۰-۵۰ دقیقه است در حالی که یک ذوب در کوره IMFحدود ۱۵۰-۱۲۰دقیقه طول می کشد . سودآوری هر واحد صنعتی به طور مستقیم با سرعت تولید کم و زیاد می شود.

نیروی انسانی

عملیات EAF با مدرن ترین تجهیزات به نیروی کار زیر نیاز دارد :

چهار نفر در هر نوبت کاری

نیروی کار مورد نیاز یک سیستم کوره ذوب القائی فرکانس متوسط عبارتند از :

دو اپراتور کوره ، دو اپراتور شارژ کننده و جرثقیل ، یک ناظر . در مجموع پنج نفر در هر نوبت برای ذوب کردن در کل عملیات مورد نیاز است .

مواد نسوز

کوره EAF برای دو هفته عملیات تولید مذاب طراحی می شود . پس از دو هفته ، تغییرات پیش بینی شده عبارت خواهند بود از : تعمیرات سینه کوره و مجرای تخلیه ، ناودانی ، قسمت پایئین کوره (ول) و منطقه ذوب علاوه بر این ، تعویض و تعمیرات عمده برای ناودانی ، قسمت پائین کوره (ول) ، منطقخ ذوب و پوشش آجری بالای منطقه مذاب باید در نظر گرفته شود . برای سه کوره القائی فرکانس متوسط نیز مواد نسوز و نیروی کار باید در نظر گرفته شود که شامل نسوزکاری مجدد ، تعمیر کلی / جزئی کوره و تعمیر ناودانی است . بزرگترین تفاوت بین دو نوع کوره در ارتباط با مواد نسوز به طور کلی و تعمیرات جزئی به دلیل افزایش مقدار مواد و ساعت کار نیروی انسانی برای سیستم سه کوره ای است . سیستم فرکانس متوسط دارای این مزیت است که از کوره نگهدارنده استفاده نمی کند ، لذا موجب صرفه جویی در هزینه های مواد نسوز می شود .

دفع گرد و غبار

باطله های انباشته شده از هر سیستم را سرباره و گرد و غبار تشکیل می دهند . تفاوت در مقدار مواد باطله آنهاست . کوره EAF به میزان حدود ۸ % از تولید خود سرباره و به میزان ۳۰-۲۰ پوند به ازای هر تن آهن مذاب ، گرد و غبار ایجاد می کند . سربارهEAF برای استفاده مجدد سودمند بوده و ارزش تجاری دارد .

مقدار باطله های کوره القایی فرکانس متوسط کمتر می باشد ، وزن سرباره ۱% از وزن مذاب است . این عملیات ، سرباره برای استفاده مجدد تجاری تولید نمی کند . علاوه بر این در ذوب با کوره القایی فرکانس متوسط ، گرد و غبار جمع آوری شده (۱ پوند بر تن مذاب تولیدی) در فیلتر کیسه ای نیاز به فرآوری برای فلزات سنگین قابل لیچینک دارد . اما علاوه بر مکش غیر مستقیم از هود بالایی (کانوپی هود) در مورد IMF ، مکش مستقیم گرد و غبار از سقف به اتمسفر برای عملیات EAF است که به دلیل شانس خارج کردن گازهای خروجی از کوره به طور مستقیم می باشد .

تعمیر و نگهداری

هزینه های تعمیر و نگهداری برای هر دو عملیات با فرض هزینه تجهیزات ، قطعات یدکی ، تعمیر و نگهداری در داخل کارخانه و پیمانکاران بیرونی و براساس گزارش کارخانه های ریخته گری محاسبه شده اند . هزینه های عملیات EAF به میزان ۴۰/۶ دلار بر تن آهن مذاب و برای عملیات کوره القایی فرکانس متوسط به میزان ۴۰/۴ دلار بر تن آهن مذاب برآورده شده است .

ساختمان ها و سایر

این مورد شامل هزینه های ساختمان های عملیاتی از جمله تاسیسات برق و گاز طبیعی ، عملیات اداری ، حمل و نقل ایمنی می باشد و طبق گزارش کارخانه های ریخته گری ، این پارامتر برای دو نوع عملیات یکسان است.

سرمایه گذاری

در این تجزیه و تحلیل ، سرمایه گذاری برای این دو سیستم بر اساس پروژه های گذشته می باشد . طبق این تجربه ، سیستم های ذوب فرکانس متوسط در مقایسه باسیستم های EAF به میزان ۲۵% هزینه کمتری دارند .

عوامل عمده هزینه برای سیستم ذوب قوس الکتریکی عبارتند از : کوره سیستم شارژ ، ساختمان ها شامل منبع تغزیه و کنترل های زیست محیطی .

انتخاب کدام یک ؟

مهم این است که در زمان انتخاب یک سیستم ، باید تمام داده ها و عوامل مناسب برای اطمینان از کارآمدترین عملیات مذاب در نظر گرفته شود . دمای قوس بسیار بالاتر از حداکثر دمای ایجاد شده توسط القا است .تفاوت بزرگ در هزینه های انرژی خواهد بود . قوس از نظر الکتریکی کارآمدتر است . اکثر کوره های ذوب القایی بدون هسته برای ذوب فلزات غیر آهنی هستند و بسیار کوچکتر از یک کوره قوس کوچک می باشند .

عملیات با کوره EAF نیاز به ذوب کننده و اپراتورهای با تجربه یعنی کسانی که کمیابند دارد . هزینه الکترودهای گرافیتی و مواد نسوز هزینه های عملیاتی آنها را افزایش می دهد . در مقایسه با هزینه انرژی برای ذوب با کوره های القایی ممکن است هزینه EAF کم باشد اما هزینه ترانسفورمر الکتریکی ، جعبه سوئیچ ۳ و کابل ها گران قیمت خواهند بود . علاوه بر این تجهیزات اضافی کنترل آلودگی باید برای تامین قوانین محلی شرکت نصب شود .

به طور معمول در جایی که تقاضای فلز مذاب بیش از ۲۵ تن به طور مداوم می باشد ، EAFنصب می شود . اشکال عمده در ذوب القایی یکی استفاده قراضه تمیز و تفکیک شده است که گران قیمت می باشد و دیگری عدم وجود هر گونه عملیات تصفیه است . نصب و راه اندازی تجهیزات در القا سریع است و یک اپراتور با مهارت کم می تواند با کوره کار کند . گریدهای خیلی کم کربن (۰۰۰،۰۳%) را می توان در کوره القایی تولید کرد . همچنین تغییر گریدهای فولاد را براساس یک ذوب تا ذوب دیگر می توان انجام داد .ثابت شده که برای نیاز به چدن مذاب به میزان کمتر از ۵ تن بر ساعت کوره القایی فرکانس متوسط بدون هسته بهترین انتخاب از نقطه نظر عملیاتی و اقتصادی است .

تولید و جمع آوری گرد و غبار همچنان به عنوان دو مشکل جدی کوره های القایی است و هیچ راه حل رضایت بخشی قریب الوقوع به نظر نمی رسد .

اگر عملیات نسوز کاری و پاتیل خوب باشد ، فلز کوره قوس نیز باید کیفیت بهتری داشته باشد . گرید های فولاد مستعد به عیوب ناشی از نیتروژن یا هیدروژن ممکن است در زمانی که در کوره های القایی ذوب می شوند مشکل داشته باشند .

هر دو نوع عملیات کوره ذوب از استفاده از عملیات تصفیه (متالوژی ثانویه) ، به ویژه به نیازمندی به ” فولاد” بهره مند می شوند . هر عملیات ذوب مجموعه ای از الزامات منحصر به فر خود را ارائه می دهد ، و عملیات مطلوب باید براساس مورد به مورد توسعه داده شود و قواعد تخمینی ناکافی هستند .

با توجه به ماهیت فرآیند ذوب کوره القایی ، مرحله تصفیه قابل انجام نیست . در نتیجه کاهش فسفر و حذف سرباره را نمی توان با موفقیت انجام داد . برای به دست آوردن کیفیت مناسب ، قراضه عاری از عناصر مضر و خاک باید مورد استفاده قرار گیرد .این نوع قراضه گرانتر و کمیاب تر از قراضه عادی است . با توجه به شکل کوره القایی ، اندازه قراضه بسیار محدود است . آماده سازی مخلوط قراضه نیز هزینه اضافی به بار می آورد .

مصرف برق برای EAF کمتر است . حتی مقادیر کمتر از kwh/ton 400 هم قابل تضمین می باشند .

زمان تحویل تجهیزات مکانیکی کوره قوس الکتریکی حدود ۴ ماه است . اما برای تجهیزات الکتریکی مانند ترانسفورمر پله ای ، ترانسفورمرکوره و غیره این زمان ۸ تا ۱۰ ماه است که همان زمان کوره القایی می باشد .

بهره دهی قراضه در EAF به میزان ۹۰% است ، اما همان طور که قبلا ذکر شده ، EAF فرصت استفاده از قراضه ارزان تر را نسبت به کوره القایی دارد .

تولید فولاد با استفاده از کوره قوس الکتریکی به میزان قابل توجهی در سال های اخیر افزایش یافته و اکنون حدود یک سوم از کل تولید فولاد جهان را به خود اختصاص داده است .

مطالب مرتبط

آینده هوش مصنوعی در صنعت فولاد

۲۶ اردیبهشت ۱۴۰۳

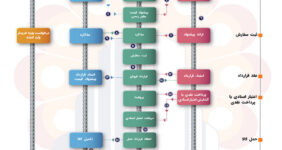

صفر تا صد صادرات آهن و فولاد-اینفوگرافیک

۱۷ خرداد ۱۴۰۰

جریان تولید فولاد-اینفوگرافیک

۱۷ خرداد ۱۴۰۰

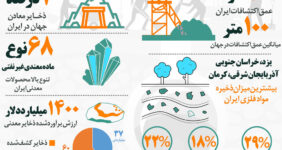

معدن، گنج پنهان ایران-اینفوگرافیگ

۱۷ خرداد ۱۴۰۰

چرا مس؟-اینفوگرافیک

۱۷ خرداد ۱۴۰۰