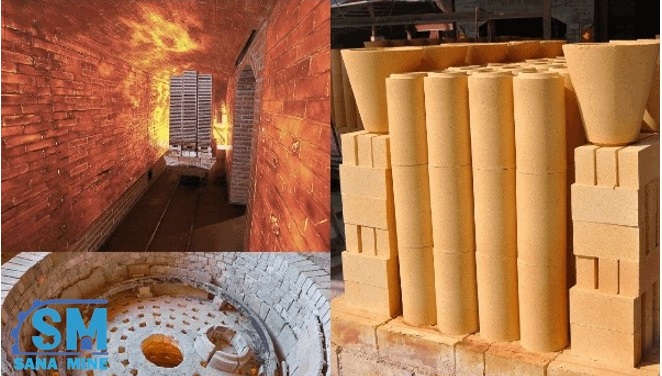

مواد نسوز؛ کاربرد و دسته بندی

مواد نسوز یا دیرگداز چیست؟

مواد نسوز یا دیرگداز به کلیه موادی اطلاق میشود که در درجه حرارت بالا خواص فیزیکی، شیمیایی، مکانیکی و ترمومکانیکی آن تغییر نمیکند و بخصوص در مقابل فشار، سایش، شوک حرارتی و خوردگی شیمیائی از خود مقاومت لازم را نشان میدهند.

چنین موادی در طیف گسترده از صنایع کاربرد دارند و به عنوان کالای استراتژیک تلقی میشوند. تقسیمبندی نسوزها بر اساس کاربرد به شرح ذیل میباشند:

- محصولات شکل دار: که با استفاده از روشهای ریختهگری، کوبیدن یا پرس در کارخانجات نسوز تهیه میشوند.

- محصولات بیشکل: که در محل مصرف با روشهای مناسبی از جمله ریخته گری، پاشش و کوبیدن به صورت لایه، حاملهای مصرف را پوشش میدهد.

- محصولات ویژه: به صورت شکل داده شده یا بی شکل مورد استفاده قرار میگیرند.

- محصولات عایق و سبک: نیز به صورت شکل داده شده و بی شکل در صنعت نسوز مصرف میگردند.

مواد دیرگداز گرانبها هستند و هرگونه خرابی در این مواد باعث افزایش زمان تولید، از بین رفتن ادوات و در برخی مواقع باعث از بین رفتن محصول می گردد. نوع دیرگداز مصرفی بر روی میزان مصرف انرژی،کیفیت محصول نهایی و همچنین بر فرآیند ایمن در تولید مواداثر گذار است. نباید برای پرسنل خط تولید و کسانی که آنها را نصب میکنند،شرایط خطرناک ایجاد کنند. ضمناً دیرگدازها نباید در شرایط استفاده شدن و همچنین پس از اینکه به صورت زباله صنعتی در میآیند،موجب آلودگی زیستمحیطی شوند.بنابراین انتخاب نوع دیرگداز برای کاربردهای معین بسیار مهم میباشد.

کاربرد و اهمیت صنعتی دیرگدازها

عملکرد کورههای صنعتی متاثر از نوع نسوزها یا دیرگدازهایی است که در آن بکار رفته است. مرغوبیت و خواص دیرگدازهای مصرفی به همراه نصب صحیح آنها، عواملی هستند که عمر مفید و بازدهی کورهها را مشخص میکنند.

بررسی و شناخت دقیق و علمی دیرگدازها به عنوان یک شاخص اصلی در صنایع مادر کشور، که مصرفکننده اصلی آنهاست، امری ضروری است. البته بکارگیری و نصب صحیح دیرگداز در کورهها، طراحی دقیق و مهندسی، در بازدهی کورهها حائز اهمیت است. ارزیابیها نشان میدهد که حتی اگر دیرگدازهای عالی و مناسب هم در دسترس باشند ولی بهطور صحیح از آنها استفاده نشود بازدهی مناسبی نخواهد داشت.

شایان ذکر است که نیاز به دیرگدازها صرفاً در ارتباط با حرارت نیست، بلکه عوامل دیگری نیز مطرح است، مانند استحکام (مخصوصاً استحکام در دمای بالا) و مقاومت در برابر خوردگی (شیمیایی-فیزیکی).

صنایع متعددی در فرایند تولید خود نیازمند مصرف دیرگداز هستند، در زیر بخشی از آنها اشاره میشود:

- صنایع آهن و فولاد

- صنایع فلزات غیرآهنی

- صنایع شیشه

- صنایع پتروشیمی

- صنایع پالایشگاهی

- نیروگاهها

- کورههای صنایع سرامیک

- توربینهای گازی

- راکتورهای هستهای

- صنایع سیمان و آهک

- کورههای زباله سوز

در صنعت متالورژی، دیرگدازهادر کورههای ذوب فلزات، خطوط نقل و انتقال مذاب و سرباره، جدارههای دودکشها و مجاری عبور گاز بکار گرفته میشوند.

در صنایع غیرفلزی، دیرگدازها عمدتاً در گرمکنها، ریفورمرهای هیدروژنی، ریفورمرهای اولیه و ثانویه آمونیاک، کورههای کراکینگ، زباله سوزها، بویلرها، واحدهای کراکینگ کاتالیستی، کورههای گوگرد و… بکار گرفته میشوند.

با توجه به نوع کاربرد، دیرگداز باید تأثیرات مخربی همچون مواد ساینده، فشار، عوامل شیمیایی، شوک حرارتی، ضربات فیزیکی، تجزیههای حرارتی، و… را تحمل کند. این عوامل مخرب معمولاً در دمای بالا اتفاق میافتند.

از آنجایی که فرآیندهای بیان شده نیازمند دماهای عملیاتی بالا هستند، مواد دیرگداز مورد استفاده در این صنعت باید در دماهای بالا و پایینتر از دمای عملیاتی پایدار باشند.

خواص دیرگدازها

خواص یک دیرگداز متاثر از چند عامل مهم میباشد که کنترل هر یک از آنها دارای اهمیت است. مهمترین این عوامل عبارتاند از:

- ریزساختار

- نوع و خلوص مواد اولیه

- تکنولوژی ساخت

- عوامل و شرایط محیطی

با توجه به نوع مواد اولیه و کیفیت نهایی، فرایند ساخت خاصی انتخاب میشود که ریزساختار مطلوب را ایجاد کند. وقتی نسوزی با کیفیت مطلوب ایجاد شود، خواص و شرایط کاری مورد نظر را خواهد داشت و نیز در معرض تخریب زود هنگام نخواهد بود. لذا برای شناخت بیشتر و دقیقتر انواع دیرگدازها و به منظور بررسی کیفیت محصولات تولیدی و کسب اطلاعات لازم، اندازهگیری ویژگیها و خواص دیرگدازها و در نهایت تطبیق آن با استانداردهای موجود (چه استاندارد داخلی و چه استاندارد جهانی)، ضرورت تام دارد.

ویژگیها مواد نسوز

این مواد امکان استفاده از مواد را فراهم مینمایند. در این مواد خواص حرارتی به عنوان ویژگی اصلی مد نظر میباشد در حالی که سرامیکها عمدتاً به علت خواص مکانیکی، شیمیایی، نوری، الکتریکی و مغناطیسی مورد استفاده هستند. حجم استفاده از این مواد در مقایسه با سرامیکها بسیار زیاد است. عمدتاً دارای درصد بالایی تخلخل هستند درحالی که عمدتاً سرامیکها به صورت چگال کاربرد دارند. عمده چگال شدن ساختار به هنگام شکلدهی حاصل میشود نه به هنگام پخت.

عمر مفید جداره نسوز کورههای صنعتی عمدتا به طراحی، روشهای نصب و همچنین انتخاب مواد نسوز برای شرایط سرویس دهی بستگی دارد. هر گروه از این مواد؛ یعنی، شکل دار یا بی شکل و متراکم یا سبک، نیاز به تکنیکهای طراحی و نصب خاص خود را دارد.

دیرگدازها چگونه دسته بندی می شوند؟

دیرگدازها را می توان براساس ترکیب شیمیایی وروش تولید یا شکل فیزیکی دسته بندی کرد.علاوه براین تقسیم بندی ها، دیرگدازها را براساس کاربرد نیز می توان طبقه بندی کرد مثلاً دیرگدازهای کوره بلند (blast furnace refractories) . این دیرگدازها به طور مداوم مورد تجدید نظر قرار می گیرند وتغییر می کنند.

از نقطه نظر شیمیایی ، مواد دیرگداز به سه دسته تقسیم بندی می شوند که عباتنداز:

۱-دیرگدازهای اسیدی

۲-دیرگدازهای بازی

۳-دیرگدازهای خنثی

دیرگدازهای اسیدی

این دیرگدازها درمحل هایی استفاده می شوند که اتمسفر و سرباره اسیدی هستند.این دیرگدازها دربرابر اسیدی ها مقاوم اند ولی دربرابر حمله ی مواد قلیایی ضعیف هستند.ماده ی اولیّه ی عمده ی این گروه از دیرگدازها برگروه RO2 (مانند سیلیس) (Sio2)، زیر کونیا (Zro) و رس آلومینا سیلیکاتی (Al2o3. 2zio2.2H2o) متعلق هستند.

دیرگدازهای خنثی

این دیرگدازها درمحل هایی استفاده می شوند که سرباره و اتمسفر وضعیت معینی ندارند و گاهاً بازی یا اسیدی است. این دیرگدازها در مقابل عوامل اسیدی و بازی پایدارند. مواد اولیّه ی عمده ی این دیرگدازها به گروه R2O3 تعلق دارد. البته ترکیب شیمیایی دیرگدازهای خنثی تنها به گروه R2O3 محدود نمی شود ، مثال های معمولی از این مواد عبارتند از : آلومینا (Al2o3) اکسید کروم (cr2o3) و کربن (c) .

دیرگدازهای بازی

این دیرگدازها درمحل هایی استفاده می شوند که اتمسفر و سرباره هستند. این دیرگدازها در برابر بازها مقاومند ولی با اسید واکنش می دهند. مواد اولیّه ی عمده دراین گروه از دیرگدازها به گروه RO متعلق هستند. اکسید منیزیم (Mgo) متداولترین مثال از این دیرگدازهاست. مثال های دیگر از این دیرگدازها عبارتند از : دیرگدازهای دولومیتی و دیرگدازهای منیزیا-کرومیتی (chrome – magnetite) .

فاکتورهای اساسی که بر روی عملکرد دیرگدازها اثر میگذارد عبارتند از:

دما، ترکیب شیمیایی، ترکیب شیمیایی گاز یا سرباره، سرعت حرکت سرباره (حالت آرام یا توربلانت)، تنشهای ترمومکانیکی. علاوه براین، انتخاب نوع دیرگداز به نوع کوره و یا واحد حرارتی و شرایط غالب در حین کاربرد بستگی دارد. شرایط غالب در حین کاربرد عبارت است از:اتمسفر گازی، حضور سرباره، نوع فلز شارژ شده به کوره و …

برخی از تامین کنندگان مواد نسوز در سناماین👇

خرید و فروش آجر نسوز در سناماین

مطالب مرتبط

کاتد مس؛ کاربرد، فرآیند تولید و انواع

۵ خرداد ۱۴۰۰

پوکه معدنی و صنعتی

۵ خرداد ۱۴۰۰

گندله؛ خواص، مواد اولیه تولید و روش تولید

۵ خرداد ۱۴۰۰

پلی یورتان؛ کاربردها و خواص

۴ اسفند ۱۳۹۹

کک متالورژی چیست؟

۲۰ بهمن ۱۳۹۹

پتاس؛ کاربردها و روش تولید

۲۰ بهمن ۱۳۹۹