میکروسیلیکا؛ کاربردها و مشخصات

میکرو سیلیکا چیست؟

میکروسیلیکا ماده ای بدون بو ، غیر قابل احتراق و در دما و فشار محیط پایدار می باشد . دمای ذوب این ماده ۲۳۰۰ درجه سانتی گراد است .

این ماده شامل رنگ های سفید و خاکستری بوده که عموما رنگ آن از خاکستری کم رنگ تا خاکستری پررنگ متغیر است . رنگ آن بسته به منشاء و نحوه تولید متفاوت بوده و با توجه به این که سیلیس بدون رنگ است رنگ میکرو سیلیکا عمدتا به وسیله سایر ترکیبات به غیراز SIO2 ، نظیر کربن و اکسید آهن تعیین می شود. رنگ تولیدی در این روش خاکستری می باشد . لازم به توضیح است که در فرآیند تولید فروسیلیسیم به ازای تولید هر تن فروسیلیسیم در حدود ۳۰۰ کیلوگرم محصول فرعی میکروسیلیکا بدست می آید.

میکروسیلیکا با نام های Amorphous silica , Silica fume , Condensed silica fume نیز شناخته می شود .

میکروسیلیکا در آب حل نمی شود و با آن واکنش انجام نمی دهد ولی در محلول هیدروکسید سدیم یا پتاسیوم قابل حل بوده و با فلوراید یا اسید هیدروفلوریک واکنش می کند.

این محصول قابل اشتعال نبوده و موجب اشتعال سایر مواد را فراهم نمی کند .

نوع غبار از نقطه نظر ساختار ومشخصات فیزیکی بی شکل و آمورف بوده و با ذرات سیلیس متصاعده از کارخانجات سنگبری ، ماسه ریخته گری ، واحدهای سند بلاست و معادن سنگ سیلیس که ساختار کریستالی داشته و منشاء بیماری های ریوی می باشد ، متفاوت بوده و ایجاد بیماری های حاد ریه نخواهد کرد (براساس گزارش آژانس بین المللی تحقیقات سرطان (IARC) پودر میکرو سیلیکا آمورف در گروه ۳ جلد ۶۸ ، سال ۱۹۹۷سرطان زا نمی باشد)

تاریخچه میکروسیلیکا

میکروسیلیکا محصول جنبی در فرآیند تولید فروسیلیس است که خود از مواد اولیه مورد نیاز در زنجیره تولید فولاد و چدن بوده و خوشبختانه هم اینک در داخل کشور تولید و بخشی از نیازهای صنایع مرتبط را تامین می سازد. این ماده که در واقع غبار حاصل از فرآیند تولید می باشد تا اواخر دهه ۶۰ میلادی به عنوان ضایعات تلقی و نهایتاً با صرف هزینه اضافی و اختلاط آن با آب و سیمان به صورت گندله از محیط کاری خارج و یا در سنگفرش های پارکها و پیاده روها بعنوان نوعی سنگ ریز مصرف می گردید. امروزه با توجه به دست یابی به نتایج تحقیقات ، خواص فیزیکی و شیمیایی آن شناسایی و بدانجا رسید که استفاده از میکروسیلیکا در بتن تنها یکی از دهها مورد مصرف آن در صنعت است. صنایعی همچون تولید پودرهای پوششی، پودرهای عایقی ، نساجی ، لنت ترمز ، لوازم آرایشی و …. از این ماده سود می برند.

موارد کاربرد میکروسیلیکا

امروزه پودر میکروسیلیکا در موارد مختلفی استفاده می شود که به صورت خلاصه در زیر ارائه شده است

۱-در بتن وسیمان

استفاده ازغبار میکروسیلیکا دربتن وسیمان در سالیان اخیر رشد فراوانی داشته است میکروسیلیکا به پخش شدن یکنواخت وبالا بردن حجم محصولات هیدراسیون در بتن به عنوان یک پوزلان (pozzolan) عمل می کند از طرف دیگر با توجه به ریز بودن دانه ها به عنوان یک پر کننده (filler) باعث کاهش اندازه حفره ها درخمیر سیمان می شود. درنتیجه استفاده از میکروسیلیکا در بتن باعث ایجاد خواص زیر می شود:

- افزایش مقاومت فشاری

- افزایش مقاومت در برابر سایش

- کاهش نفوذ پذیری

- مقاومت در برابر سولفات ها

- مقاومت به خوردگی

۲-در مصارف پلیمری

هنگامی که محصولات پلیمری اکسترود می شوند می توان از میکروسیلیکا به عنوان یک پر کننده وتقویت کننده در جهت بهبود بخشیدن استحکام ضربه ای وسفتی آن ها استفاده نمود. همچنین میکروسیلیکا باعث بهبود این فرآیند درجهت تولید سطوح صاف تر شده ونیز افزایش راندمان تولید می شود.

۳–در دیر گداز

میکروسیلیکا را می توان در تولید بتون های نسوز که از سیمان های کلسیم – آلومینات تولید می شوند به کاربرد ، در عین حال این ماده می تواند در تولید انواع دیگر مواد نسوز نیز مورد استفاده قرار گیرد. دراین موارد به کارگیری میکروسیلیکا باعث بهبود پیوندهای سرامیکی شده وخواص محصول به میزان قابل توجهی بهبود داده می شود.

۴-کاربرد های دیگر

جهت تولید انواع مختلف سیلیکات ها می توان از میکروسیلیکا استفاده نمود چرا که میکروسیلیکا قابلیت واکنش پذیری بالایی داشته و می تواند به راحتی با دیگر عناصر وارد واکنش و تشکیل سیلیکات دهد . همچنین پودر میکروسیلیکا به عنوان پودرهای پوششی ، پودر های عایق مواد کمکی درسیستم محافظت کاتالیکی وبرای جذب انتخابی یون ها در صنایع شیمیایی به کار گرفته شود.

در هر حال با توجه به گسترش تولید فروآلیاژها وهمچنین افزایش حجم غبار میکروسلیکای ایجاد شده ، مصارف دیگری در صنایعی که ظرافت و استحکام را همزمان باید داشته باشند برای میکرو سیلیکا پیش بینی می گردد

مشخصات شیمیایی

مولفه های اصلی شیمیایی میکروسیلیکا به شرح زیر می باشد :

۱- آمورف (Amorphous) : این مشخصه نشان می دهد که میکروسیلیکا یک ماده کریستالی نیست ، مواد کریستالی در بتن غیر قابل حل هستند ، مواد کریستالی موجود در بتن مانند ماسه از نظر شیمیایی مانند میکروسیلیکا بوده ومحتویSIO2 هستند ولی بدلیل ماهیت کریستالی با سیمان واکنش شیمیایی انجام نمی دهند.

۲- اکسید سیلیکون (Sio2) : این مواد درواقع مواد واکنش دهنده در میکروسیلیکا هستند.

۳- عناصر جزیی (trace elements) : ممکن است مواد اضافی در میکروسیلیکا بر اساس مواد اولیه مصرفی در فرآیند تولید در کوره های قوس وجود داشته باشند که به همراه میکروسیلیکا بازیابی می گردند . این مواد تاثیری بر عملکرد میکروسیلیکا دربتن ندارد ولی ممکن است در برخی استانداردها محدودیت هایی برای میزان آن اعمال گردد.

مطابق استاندارد ASTM c1240 حداقل میزان SIO2 آمورف ۸۵% ، رطوبت ماکزیمم ۳% و میزان L.O.I حداکثر ۶% خواهد بود .

مشخصات فیزیکی

۱– اندازه دانه particle size

ذرات میکروسیلیکا بی نهایت کوچک هستند اندازه ذره میکروسیلیکای مورد استفاده در بتن هم از نظر شیمیایی وهم از نظر فیزیکی بسیار مهم هستند شکل مقابل اندازه ذره سیمان پرتلند (شکل سمت چپ) را در مقایسه با ذرات میکروسیلیکا (شکل سمت راست) نشان می دهد . برآورد می گردد جایگزینی ۱۵% میکروسیلیکا با سیمان تقریبا ۲۰۰۰۰۰۰ ذره میکروسیلیکا با یک ذره سیمان خواهد بود.

مطابق استاندارد ASTM c1240 نود درصد اندازه دانه بایستی کمتر از ۴۵ میکرون باشد ، با توجه به اندازه گیری توزیع دانه بندی لیزری ذرات میکروسیلیکا شرکت فروسیلیس ایران تقریباً ۹۸ % اندازه ذرات کمتر از ۴۵ میکرون است .

۲– ثقل ویژه Specific Gravity

ثقل ویژه میکروسیلیکا در واقع از مقایسه ثقل ویژه اب که ۱ می باشد بدست می آید ، ثقل ویژه میکروسیلیکا عدد ۲٫۲ بوده که در مقایسه با سیمان که ۳٫۰۵ است به مراتب سبک تر است بنابراین افزودن میکروسیلیکا به بتن دانسیته آن را افزایش می دهد .

۳– سطح ویژه Specific surface

سطح ویژه کل مساحت یک مقدار مشخص از یک ماده است که در یک سطح استاندارد پخش شده باشد بدلیل اینکه ذرات میکروسیلیکا خیلی کوچک هستند مساحت سطحی آن خیلی بزرگ خواهد شد بنابراین جذب آب بیشتری خواهد داشت . یک روش خاص بنام BET یا روش جذب نیتروژن جهت اندازه گیری سطح ویژه بکار می رود

مطابق استاندارد ASTM c1240 سطح ویژه بایستی حداقل ۱۵ m2/g باشد اندازه گیری های انجام شده جهت میکروسیلیکای شرکت فروسیلیس ایران با روش BET در محدوده ۲۴ تا۶۹ m2/g بوده است

۴– دانسیته density

دانسیته اندازه گیری شده در آزمایشگاه مرکز تحقیقات سیمان برای میکروسیلیکا حدود ۱۹٫۲ تا ۲۱٫۲ در مقایسه با دانسیته سیمان که حدود ۳ گرم بر سانتیمتر مکعب است می باشد .

دانسیته فله ای bulk density میکروسیلیکا معمولا کمتر از۲۵۰ کیلوگرم بر متر مکعب است و بستگی به شرایط کوره ای دارد که در آن تولید می گردد ولی با توجه به مشکلات مربوط به حمل و نقل و بسته بندی با تکنیک های خاصی به حدود ۶۰۰ تا ۷۰۰ کیلو گرم بر متر مکعب می رسد .

۵– مقاومت پوزولانی pozzolanic strength

مطابق استاندارد ASTM c1240 مقاومت پوزولانی بایستی حداقل ۱۰۵ باشد با توجه به نتایج مقاومت ۷ روزه در نمونه های میکروسیلیکا مختلط شده با سیمان پرتلند. اندیس مقاومت پوزولانی برای دو نمونه میکروسیلیکا شرکت فروسیلیس ایران به ترتیب ۱۵۵ و ۱۶۰ می باشد .

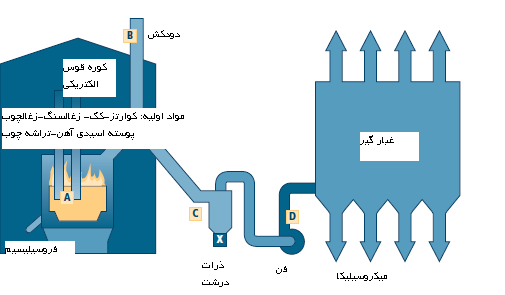

فرآیند تولید

فرآیند تولید فروسیلیسیم همراه با تولید میزان نسبتاً زیادی گازهای حاصله از درون منطقه واکنشی است که عمدتاً حاوی گازهای co ، sio است که این دو گاز در سطح شارژ کوره سوخته و به co2 و غبارهای حاوی sio2 تبدیل می شوند و توسط دودکش ها تا خارج از ساختمان کوره هدایت می شوند این گازها بعد از یک سری مراحل میانی وارد غبارگیر شده و ذرات میکرو سیلیکا به صورت آمورف و بدون ساختار کریستالی توسط یک سری مکانیزم ها از گازها جدا می شود و سپس بسته بندی شده و به بازار ارائه میشود.

سالیان درازی غبار حاصله از کوره های قوس فروسیلیسیم ضایعات این فرآیند محسوب می شد ولی با پیشرفت تکنولوژی و یافتن موارد مصرف مختلفی برای این ضایعات (به خصوص در بتن و … ) هم اکنون این غبارها با نام تجاری میکروسیلیکا به عنوان محصول جانبی این فرآیند به فروش می رسد و لذا جهت استفاده بهتر از غبارات حاصله از این فرآیند ، سیستم های غبارگیری نیز با گذشت زمان تکامل زیادی پیدا کرده است.

شرایط نگهداری

شرایط نگهداری میکروسیلیکای کیسهای و فلهای مشابه با سیمان پرتلند است، با این تفاوت که در مورد میکروسیلیکای فلهای لوله ورودی سیلوی نگهداری میکروسیلیکا باید پلاستیکی باشد. میکروسیلیکا در مجاورت رطوبت هیدراته نمیشود، اما کلوخه شده و در هنگام اختلاط مشکلاتی را بهوجود میآورد. کلوخههای میکروسیلیکا قبل از مصرف باید خرد شوند. در حالت کلوخه شده همانند پرکننده عمل میکند.

ملاحظات پیمانه کردن و اختلاط: میکروسیلیکا نباید قبل از سایر اجزای بتن به مخلوطکن اضافه شود. مخزن اختلاط حداکثر تا ۶۳ درصد ظرفیت اسمیاش میتواند پر شود.

ملاحظات کاربرد مواد افزودنی

میکروسیلیکا حتماً باید با ماده افزودنی روانکننده یا فوقروانکننده مصرف شود. در هنگام مصرف ماده افزودنی هوازا باید درصد مصرف ماده هوازا ۵/۱ تا ۲ برابر مصرف این ماده در بتن معمولی باشد.

ملاحظات آبانداختگی

میزان آب حاصل از آبانداختگی بتن حاوی میکروسیلیکا صفر یا بسیار کم است. بنابراین مالهکشی و لیسهکشی با مدت انتظار کمتری میتوان انجام داد. اما احتمال ترکخوردگی ناشی از جمعشدگی پلاستیک در این بتن بیش از بتن معمولی است. با عملآوری مناسب میتوان احتمال ترکخوردگی را حذف یا کاهش داد.

ملاحظات بتنریزی و عملآوری

همانند بتن معمولی است. توصیه میشود، عملآوری ۱۰ تا ۱۵ دقیقه پس از بتنریزی شروع شود.

برخی از تامین کندگان میکروسیلیکا در سناماین👇

مطالب مرتبط

کاتد مس؛ کاربرد، فرآیند تولید و انواع

۵ خرداد ۱۴۰۰

پوکه معدنی و صنعتی

۵ خرداد ۱۴۰۰

گندله؛ خواص، مواد اولیه تولید و روش تولید

۵ خرداد ۱۴۰۰

پلی یورتان؛ کاربردها و خواص

۴ اسفند ۱۳۹۹

کک متالورژی چیست؟

۲۰ بهمن ۱۳۹۹

پتاس؛ کاربردها و روش تولید

۲۰ بهمن ۱۳۹۹